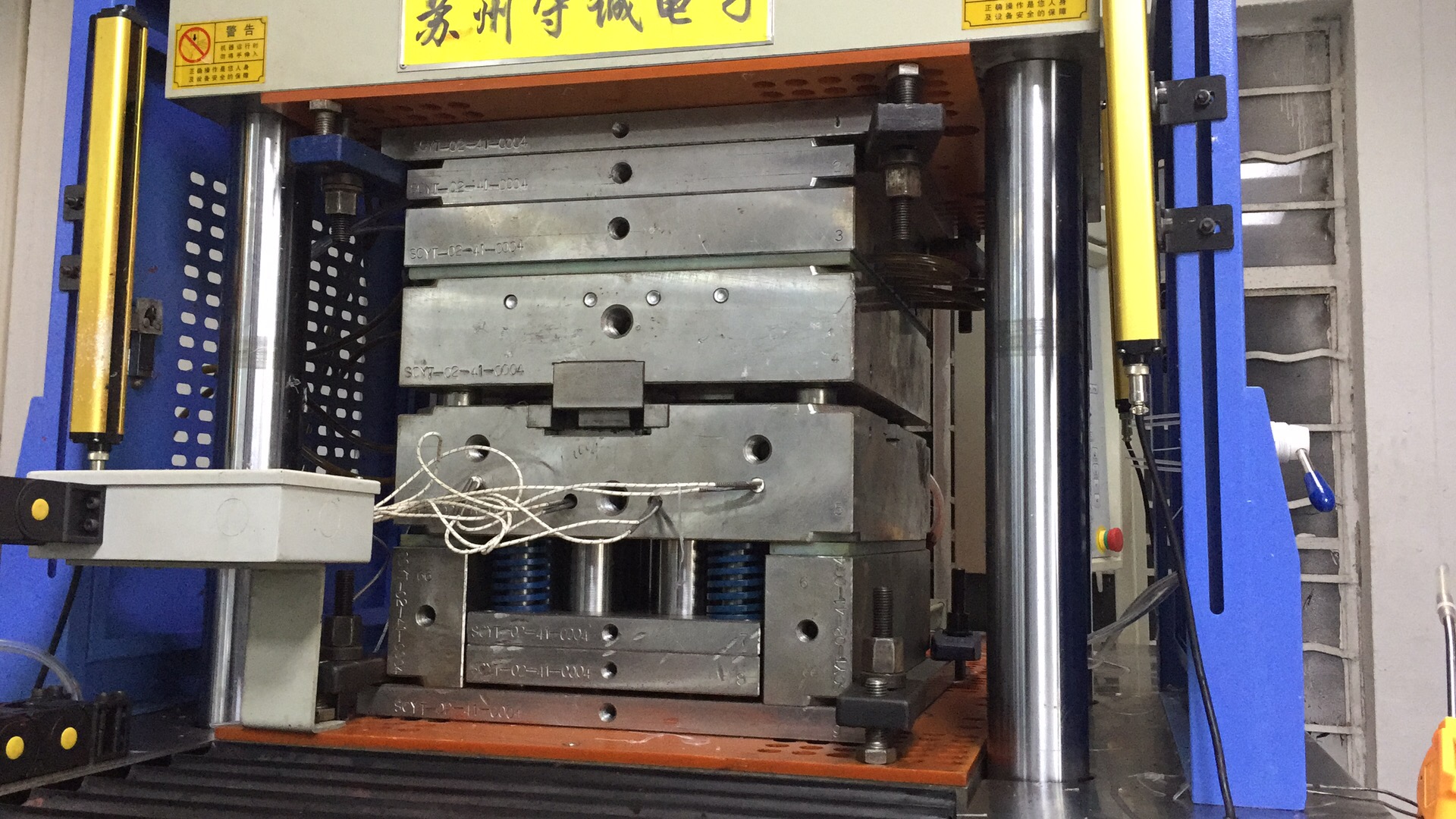

在制作液態硅膠模具和生產液態硅膠制品的時候常常會遇到一些問題,那么這些事項有哪些是我們值得注意的呢?一般情況下,液態硅膠模具的結構與熱塑性塑料的結構相似,但有許多顯著的差異。液體硅膠的粘度一般較低,因此填充時間較短,即使在很低的注入壓力下也是如此。為了避免空氣滯留,模具中必須有一個良好的排氣裝置。

此外,液態硅膠不會像熱塑性化合物一樣在模具中收縮。他們傾向于經歷熱膨脹,不會像預期的那樣稍微收縮,這樣他們的產品就不會像預期的那樣一直停留在模具的凸面上。它卡在模具型腔的較大表面積內。

制造液態硅膠模具的注意事項:

1.收縮率

雖然液態二氧化硅在模具中不會收縮,但在脫模和冷卻后,它通常會收縮2.5到3。收縮的準確程度在一定程度上取決于該化合物的配方。然而,從模具的角度來看,收縮可能受到幾個因素的影響,包括模具溫度、化合物脫模的溫度、型腔內的壓力以及隨后的壓縮。

注入點的位置也值得考慮,因為在復合流動方向的收縮通常大于垂直于該化合物的方向的收縮。產品尺寸的形狀也對其收縮產生影響,較厚的產品一般收縮較小。

2.分型線

硅橡膠注射模設計的第一步是確定分型線的位置。排氣主要是通過位于分型面上的凹槽來實現的,該槽必須位于注射橡膠最終到達的區域,從而避免了氣泡的形成,減少了粘接接頭的強度損失。

由于液體硅膠粘度較低,分型線必須準確,以免溢出。即使如此,在最終產品上也經常能看到分界線。液態硅膠模具受產品的幾何尺寸和分型面位置的影響。一個稍微倒角的產品的設計有助于確保該產品與所需的另一半腔具有一致的親和力。